0086-13338774804

0086-13338774804

Ponerse en contacto

Nov 12, 2025

Nov 12, 2025 Content

| Artículo | Contenido | Explicación |

| Definición | Componentes fundidos que conservan la precisión dimensional y la integridad estructural en condiciones severas de desgaste, impaca y corrosión. | Producido a partir de hierro fundido con alto contenido de cromo, acero aleado o aleaciones especiales resistentes al desgaste; la dureza, la tenacidad y la resistencia a la corrosión se equilibran mediante fundición de precisión, tratamiento térmico y fortalecimiento de la superficie. |

| Características clave | Alta dureza y resistencia al desgaste | Los elementos de aleación como Cr, Mo y Ni aumentan la dureza de la superficie, formando una capa de desgaste dura que reduce drásticamente la tasa de desgaste. |

| Buena resistencia al impacto | Mientras mantiene la dureza, la microestructura interna conserva suficiente tenacidad para resistir la propagación de grietas causadas por cargas de impacto. | |

| Excelente resistencia a la corrosión | El diseño de aleación permite que el material permanezca intacto en entornos de alta temperatura, ácidos, alcalinos o de niebla salina, lo que prolonga la vida útil. | |

| Diseño personalizable | Las dimensiones, formas y estructuras de refuerzo internas se pueden adaptar a los requisitos específicos de los equipos de tratamiento térmico (hornos, rodillos, ventiladores, etc.). | |

| Materiales comunes | Fundición con alto contenido de cromo, acero aleado, aleaciones especiales resistentes al desgaste | El material se selecciona según las condiciones de servicio para lograr el equilibrio óptimo entre dureza, tenacidad y resistencia a la corrosión. |

| Procesos típicos | Fundición de precisión, tratamiento térmico de cementación/nitruración, templado-templado, revestimiento láser, etc. | Estos procesos aumentan la dureza y la fuerza de unión de la capa resistente al desgaste. |

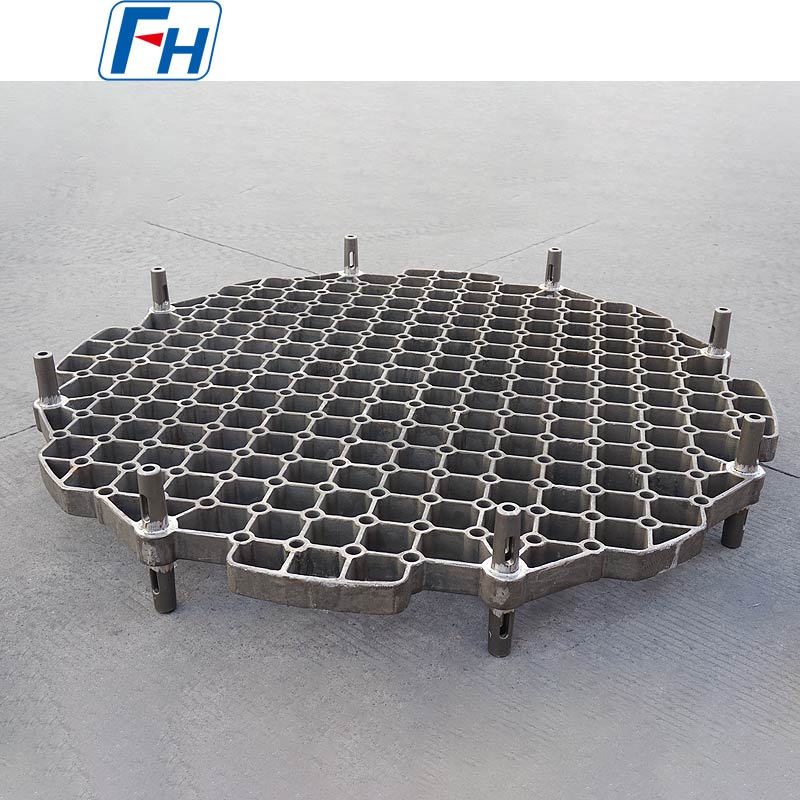

| Campos de aplicación | Soportes de hornos, rodillos, aspas de ventiladores, accesorios de tratamiento térmico, placas de desgaste, etc. | Ampliamente utilizado en metalurgia, tratamiento térmico, minería, industria química y otros sectores de alto desgaste. |

Piezas fundidas resistentes al desgaste son piezas fundidas que mantienen la precisión dimensional y la integridad estructural en condiciones difíciles como alto desgaste, impacto y corrosión. Por lo general, están hechos de hierro fundido con alto contenido de cromo, acero aleado o aleaciones especiales resistentes al desgaste, y logran un equilibrio de dureza, tenacidad y resistencia a la corrosión mediante procesos de fundición de precisión, tratamiento térmico y fortalecimiento de superficies.

1.1 Alta dureza y alta resistencia al desgaste: La dureza de la superficie del material aumenta mediante elementos de aleación (como Cr, Mo, Ni), lo que le permite formar una capa dura y resistente al desgaste durante la fricción.

1.2 Buena tenacidad al impacto: si bien mantiene la dureza, el material conserva un cierto grado de tenacidad interna, capaz de resistir la propagación de grietas causadas por cargas de impacto.

1.3 Excelente resistencia a la corrosión: el diseño de aleación mantiene la integridad de la superficie en ambientes de alta temperatura, ácidos, alcalinos o con niebla salina, lo que extiende la vida útil.

1.4 Diseño personalizable: Hay diseños personalizados de tamaño, forma y estructuras de refuerzo interno disponibles según los requisitos estructurales de diferentes equipos de tratamiento térmico (como hornos, transportadores de rodillos y ventiladores).

2.1 Experiencia en producción especializada: centrándonos en el diseño y fabricación de piezas de acero aleado desde 2006, acumulando más de 15 años de experiencia en I+D de fundición resistente al desgaste.

2.2 Cadena de suministro completa: poseer su propio taller de fundición, instalaciones de tratamiento térmico y tecnología de fortalecimiento de superficies (revestimiento láser), lo que permite un servicio integral desde la adquisición de materia prima hasta la entrega del producto terminado.

2.3 Capacidades duales OEM y mayoristas: Capaces de brindar personalización OEM para grandes proyectos, así como suministro rápido en un modelo mayorista, satisfaciendo las necesidades de clientes de diferentes tamaños.

1. Fallo de desgaste

Desgaste del adhesivo: bajo alta temperatura y presión, las superficies metálicas se adhieren entre sí y luego se desprenden, lo que provoca un desprendimiento localizado del material.

Desgaste abrasivo: Las partículas duras impactan la superficie de fundición durante el movimiento relativo, formando hoyos o rayones.

Desgaste por impacto: los impactos de alta frecuencia provocan microfisuras en la superficie, que luego se expanden formando muescas macroscópicas.

2. Grietas por fatiga térmica

Debido a los gradientes de temperatura localizados causados por los ciclos térmicos, la tensión térmica se acumula con el tiempo, formando finas grietas dentro de la fundición y, finalmente, provocando fracturas.

3. Falla por corrosión

En ambientes de trabajo que contienen cloro, azufre o medios ácidos, los elementos de aleación se corroen, formando picaduras de corrosión y debilitando la resistencia estructural.

4. Fisuración por corrosión bajo tensión (SCC)

Bajo la acción combinada de la tensión de tracción y los medios corrosivos, aparecen grietas a nivel microscópico en el material, que se encuentran comúnmente en los componentes de soporte de los hornos de alta temperatura.

5. Medidas de protección de Wuxi Junteng Fanghu Alloy Casting Co., Ltd.

Tratamiento térmico de alta precisión: los procesos de carburación y nitruración mejoran la dureza de la superficie, reduciendo significativamente la adhesión y el desgaste abrasivo.

Tecnología de revestimiento láser: se aplica una capa de polvo de aleación de alta dureza en áreas críticas propensas al desgaste, formando una capa resistente al desgaste y autorreparable para resistir el impacto y la fatiga térmica.

Optimización de la selección de materiales: se proporciona una variedad de combinaciones de materiales, como hierro fundido con alto contenido de cromo, acero aleado o acero dúplex, para diferentes condiciones de trabajo para lograr el equilibrio óptimo entre resistencia al desgaste y resistencia a la corrosión.

| Artículo de comparación | Alto - Hierro fundido de cromo | Acero de aleación | Comentarios / Servicios de Wuxi Junteng Fanghu Alloy Casting Co., Ltd. |

| Composición química y microestructura | ContieneCr≥12%, formando abundantes carburos duros ricos en Cr (p. ej., Cr₇C₃); la matriz es martensita o bainita; Dureza 55-65HRC. | Reforzado con elementos de aleación (Cr, Mo, Ni, V, etc.) en solución sólida o carburos finos; rango de dureza 30-60HRC, ajustable mediante tratamiento térmico. | Asesoramiento en selección de materiales – En función de las condiciones de funcionamiento, proporcionamos un informe comparativo para ayudar a los clientes a elegir el material más adecuado. |

| usar Mecanismo de resistencia | Los carburos duros actúan como “partículas abrasivas” durante el deslizamiento, creando una capa de desgaste autopulimentante; Ideal para desgaste abrasivo de alto impacto y carga pesada. | Capas de endurecimiento formadas por cementación, nitruración o revestimiento por láser; combinan alta dureza con buena tenacidad, adecuados para entornos mixtos de impacto, abrasivos y fatiga térmica. | Tratamiento térmico a medida – carburación, nitruración, templado-revenido, etc., para lograr el equilibrio óptimo dureza-tenacidad. |

| Dureza al impacto | Relativamente frágil; propenso a agrietarse bajo un fuerte impacto o cambios rápidos de temperatura. | Estructura interna más compacta; tenacidad al impacto notablemente superior a la del hierro fundido con alto contenido de cromo. | Soluciones de refuerzo de superficies – revestimiento láser en zonas críticas de hierro fundido para aumentar la resistencia al impacto y prolongar la vida útil. |

| Maquinabilidad y costo | Muy duro, difícil de mecanizar; mayor costo de posprocesamiento, pero el costo de la materia prima es menor. | Después del tratamiento térmico se puede mecanizar fácilmente; Mayor coste del material debido a los elementos de aleación, pero mayor flexibilidad. | Optimización de costos – Proponemos el plan de material y procesamiento más rentable según el volumen del pedido y el calendario de entrega. |

| Aplicaciones típicas | Soportes de hornos, rodillos, placas de desgaste, rodillos de carga pesada, etc., donde predomina el desgaste abrasivo. | Accesorios para tratamiento térmico, tubos radiantes, aspas de ventiladores, rieles de hornos, componentes que necesitan resistencia al impacto y a la fatiga. | Fin - to - servicio final – desde la selección de materiales, tratamiento térmico, revestimiento láser hasta la inspección final, entregando un completo usar Fundición Resistente solución. |

El hierro fundido con alto contenido de cromo y el acero aleado son dos materiales resistentes al desgaste de uso común, cada uno con su propio énfasis en composición química, microestructura y rendimiento.

1. Composición química y microestructura.

Hierro fundido con alto contenido de cromo: Contiene ≥12% Cr, lo que forma una gran cantidad de carburos duros enriquecidos en Cr (como Cr₇C₃). La matriz es martensita o bainita y la dureza puede alcanzar los 55-65 HRC.

Acero aleado: Reforzado mediante elementos de aleación (Cr, Mo, Ni, V, etc.) en solución sólida o carburos finos, tiene un rango de dureza más amplio (30-60 HRC) y puede ajustarse mediante tratamiento térmico.

2. Mecanismo de resistencia al desgaste

Hierro fundido con alto contenido de cromo: los carburos duros actúan como "abrasivos" durante el proceso de desgaste, formando una capa de desgaste auto abrasiva, adecuada para entornos de desgaste abrasivo de carga pesada y alto impacto.

Acero aleado: se forma una capa endurecida mediante carburación, nitruración o revestimiento láser, lo que da como resultado una combinación de alta dureza y buena tenacidad, lo que lo hace adecuado para aplicaciones que involucran tanto desgaste por impacto como fatiga térmica.

3. Resistencia al impacto

El hierro fundido con alto contenido de cromo tiene una fragilidad relativamente alta y es propenso a agrietarse bajo fuertes impactos o cambios rápidos de temperatura.

El acero aleado, aunque mantiene la dureza, tiene una estructura interna más densa, lo que da como resultado una tenacidad al impacto significativamente mejor que el hierro fundido con alto contenido de cromo.

4. Mecanizado y coste

El hierro fundido con alto contenido de cromo tiene una gran dureza y es difícil de cortar, lo que genera mayores costos de posmecanizado, pero sus costos de materia prima son relativamente bajos.

El acero aleado se puede mecanizar después del tratamiento térmico, lo que ofrece una mayor flexibilidad, pero la adición de elementos de aleación aumenta ligeramente los costos de material.

5. Servicios de selección de materiales de Wuxi Junteng Fanghu Alloy Casting Co., Ltd.

Evaluación de necesidades: Proporcionar informes profesionales de comparación de materiales basados en las condiciones operativas del cliente (temperatura, carga, tipo de desgaste).

Tratamiento térmico personalizado: carburación, nitruración o enfriamiento y revenido de acero aleado para lograr el equilibrio óptimo entre dureza y tenacidad.

Solución de fortalecimiento de superficies: se aplica un revestimiento láser a áreas clave de hierro fundido con alto contenido de cromo para mejorar la resistencia al impacto y extender la vida útil.

El tratamiento térmico y el revestimiento láser son dos tecnologías centrales para mejorar el rendimiento de las piezas fundidas resistentes al desgaste. Se pueden utilizar individualmente o combinados para formar un sistema de refuerzo compuesto.

1. Procesos de Tratamiento Térmico

Carburación: el calentamiento en una atmósfera rica en carbono permite que los átomos de carbono penetren en la capa superficial, formando una capa carburizada de alta dureza (HRC 55-62), lo que mejora la resistencia al desgaste y mantiene la tenacidad interna.

Nitruración: se utiliza nitrógeno o amoníaco para penetrar la capa superficial a temperaturas relativamente bajas, formando una capa dura de nitruro con una dureza de HRC 60-65, lo que mejora significativamente la resistencia a la corrosión.

Temple-Revenido: El enfriamiento rápido del acero aleado forma martensita, seguido del revenido para reducir la tensión interna y mejorar la tenacidad al impacto.

2. Tecnología de revestimiento láser

Principio del proceso: un láser de alta potencia funde polvo o alambre de metal y lo deposita sobre la superficie del sustrato, formando una capa de aleación densa. Los materiales de revestimiento más utilizados incluyen las series Co-Cr, Ni-Mo y Fe-Cr-C.

Ventajas: La capa de revestimiento forma una unión metalúrgica con el sustrato, logrando una dureza de HRC 65-70, y el espesor de la capa es ajustable (0,5-5 mm), lo que la hace adecuada para zonas con alto desgaste localizado.

Control de enfriamiento: Al ajustar la potencia del láser, la velocidad de escaneo y la temperatura de precalentamiento, se puede controlar la microestructura, evitando la formación de grietas.

3. Combinación de procesos

Carburación antes del revestimiento: primero se realiza la carburación en toda la superficie para aumentar la dureza del sustrato, seguida del revestimiento con láser en áreas críticas propensas al desgaste, formando una estructura reforzada de doble capa.

Tratamiento posterior al calor: el templado a baja temperatura se realiza después del revestimiento para eliminar la tensión residual y mejorar la tenacidad general.

Las pruebas experimentales son un paso crucial para verificar la calidad de las piezas fundidas resistentes al desgaste. Los elementos de prueba comunes incluyen tasa de desgaste, dureza, tenacidad al impacto y análisis de microestructura relacionados.

1. Prueba de tasa de desgaste

Método estándar: La prueba utiliza ASTM G99 (desgaste abrasivo) o ASTM G133 (desgaste adhesivo). La muestra se coloca en relación con un material abrasivo u opuesto estándar bajo una carga, velocidad de rotación y tiempo establecidos, y se mide la pérdida de masa.

Fórmula de cálculo: Tasa de desgaste = Δm / (F × L) (Unidad: g/N·m), donde Δm es la pérdida de masa, F es la fuerza normal y L es la distancia de deslizamiento relativa.

Evaluación de resultados: comparar con el valor de referencia de materiales similares; cuanto menor sea el valor, mejor será la resistencia al desgaste.

2.Prueba de dureza

Dureza Rockwell (HRC): la capa superficial se sangra utilizando un probador de dureza Rockwell (escala C) y el valor de dureza se lee directamente.

Dureza Vickers (HV): la indentación se realiza en un probador de microdureza con una carga pequeña (por ejemplo, 200 g). Adecuado para medir la distribución de dureza de capas finas de revestimiento.

3. Distribución de dureza: La profundidad y uniformidad de la capa tratada térmicamente o de revestimiento se evalúan mediante pruebas de gradiente de dureza (midiendo capa por capa desde la superficie hacia adentro).

4. Prueba de resistencia al impacto

Prueba de impacto Charpy: La muestra se impacta utilizando una máquina de prueba de impacto Charpy estándar (muesca en V) a temperatura ambiente o alta temperatura, y se registra la energía absorbida (J).

Efecto de la temperatura: Para piezas fundidas que operan en ambientes de alta temperatura, se realizan pruebas de impacto a la temperatura de operación correspondiente (por ejemplo, 400 °C) para evaluar la tenacidad a alta temperatura.

5. Análisis de microestructura y superficie.

Microscopía metalúrgica: Se observa la microestructura (distribución de martensita, cementita y carburos) de la capa carburizada, nitrurada o de revestimiento.

Microscopía Electrónica de Barrido (SEM) EDS: Se analiza la composición y el tamaño de las fases duras de la superficie para verificar la uniformidad de la capa de revestimiento.

Difracción de rayos X (XRD): la composición de la fase se detecta para confirmar la formación de los carburos o nitruros duros deseados.

Thu 02, 2026

Thu 02, 2026