0086-13338774804

0086-13338774804

Ponerse en contacto

Sep 29, 2025

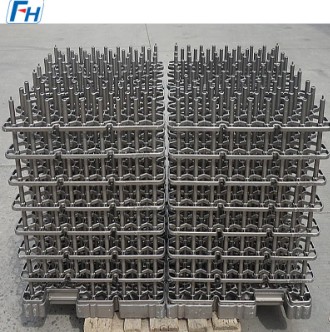

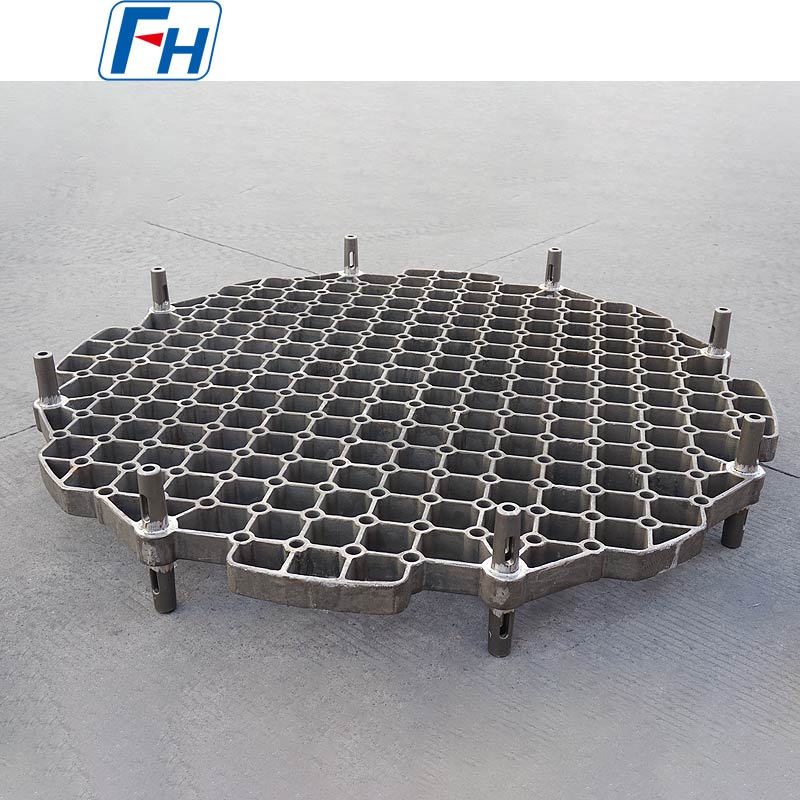

Sep 29, 2025 Tratamiento térmico Las canastas son portadores diseñados específicamente para procesos de tratamiento térmico de alta temperatura. Por lo general, están hechas de aleaciones resistentes al calor a través de la fundición de precisión de cera perdida o la fundición centrífuga. Mantienen la estabilidad dimensional y un acabado superficial liso en ambientes de horno superiores a 800 ° C, protegiendo efectivamente las piezas de trabajo del impacto directo y la corrosión oxidativa durante el calentamiento, el enfriamiento y el templado.

1. Características estructurales: un interior de malla abierta o en forma de cuadrícula asegura una transferencia de calor uniforme; La cubierta exterior se construye a partir de una aleación de alta resistencia, resistiendo el choque térmico y la deformación.

2. Proceso de fabricación: la fundición de precisión de cera perdida logra formas complejas y dimensiones de alta precisión, haciéndolas compatibles con una variedad de tipos de hornos (caja, vacío, pistón, pozo, campana, etc.).

3. Aplicaciones: ampliamente utilizado en equipos de tratamiento térmico en las industrias automotrices, de aviación, moho y matriz, y metalúrgicas. Compatible con marcas de horno convencionales como Ipsen, Aichelin, ECM, KGO, Nitrix, AFC, IVA-Schemtz, Codere y Mattasa.

¿Cuál es la función principal de una canasta de tratamiento térmico?

1. Capacidad de carga mejorada y eficiencia de producción

A través de su diseño estructural patentado, la canasta de tratamiento térmico permite una mayor carga de peso o volumen dentro del mismo volumen de la cámara del horno, logrando un equilibrio óptimo entre los modos de carga con restricciones de peso y limitadas por el volumen, aumentando significativamente la capacidad de producción de una sola lota.

2. Se aseguró la uniformidad del tratamiento térmico

El material de aleación de alta conductividad térmica y la estructura interna similar a la red distribuyen uniformemente el calor entre las piezas de trabajo, evitando el sobrecalentamiento localizado o las manchas de frío, y garantizando el rendimiento constante del tratamiento térmico, incluida la dureza y el estrés residual.

3. Vida útil prolongada y costos operativos reducidos

El uso de aleaciones patentadas de resistencia térmica (como GH2132, aleación 800 e Inconel 601) ofrece una excelente resistencia a la oxidación, la corrosión y la fatiga térmica. Mantienen la fuerza durante los ciclos de temperatura rápida, extendiendo significativamente los ciclos de reemplazo y reduciendo los costos de mantenimiento.

4. Mejora de seguridad y confiabilidad

La estructura robusta y la superficie lisa evitan los rasguños de la pieza de trabajo o las grietas de canasta, lo que podría conducir a accidentes internos. Además, las dimensiones e interfaces estandarizadas reducen los errores de ensamblaje y mejoran la confiabilidad general del proceso.

¿Qué materiales se usan más comúnmente para fabricar canastas de tratamiento térmico?

1. Superalloys basados en Ni (como GH2132 y Alloy 800): mantenga alta resistencia y una película antioxidante superior a 950 ° C, lo que los hace adecuados para ambientes de tratamiento térmico extremos.

2. Inconel 601 (aleación Ni-C-Fe): ofrece resistencia a la alta temperatura, resistencia a la carburización y sulfidación, y se usa comúnmente en componentes clave como hornos industriales, tubos radiantes y cestas de tratamiento térmico.

3. 22h acero inoxidable austenítico alto en níquel: contiene 28% CR y 50% Ni, proporcionando una excelente resistencia en caliente y resistencia a la carburización, adecuada para componentes de horno de alta temperatura que operan entre 950 ° C y 1250 ° C.

4. Wuxi Junteng Fanghu Alloy Casting Co., Ltd. ha desarrollado su propia fórmula de aleación de resistencia térmica y puede proporcionar materiales personalizados basados en la receta de tratamiento térmico del cliente (temperatura, tiempo de mantenimiento y atmósfera), logrando la coincidencia óptima entre materiales y procesos.

¿Cómo inspeccionar y mantener canastas de tratamiento térmico?

1. Inspección visual y de superficie

Inspeccione regularmente la superficie de la canasta en busca de grietas, deformación, descamación de la capa de óxido o soldaduras anormales, y elimine rápidamente cualquier residuo y escala.

2. Pruebas no destructivas (NDT)

Prueba de rayos X/rayos gamma: este método utiliza radiación de penetrantes para detectar defectos internos (poros y grietas) y es el método preferido para inspeccionar la calidad interna de las piezas fundidas.

Prueba ultrasónica (UT): este método utiliza ecos ultrasónicos para medir el grosor de la pared y los defectos internos, lo que lo hace adecuado para el monitoreo de espesor de las cestas de paredes gruesas.

Prueba de penetrante (PT)/Prueba de partículas magnéticas (MT): este método permite una ubicación rápida de las grietas superficiales o cercanas a la superficie.

3. Medición de dimensión y planitud

Las dimensiones críticas (diámetro de apertura, espaciado en la cuadrícula y planitud general) se calibran utilizando una máquina de medición de coordenadas tridimensional o escáner láser para garantizar una carga uniforme durante la carga.

4. Tratamiento y regeneración de la superficie

Después de cada tratamiento térmico, se realizan el desengrasado y la descarbonización a alta temperatura. Si es necesario, se realiza la pasivación de la superficie o el recubrimiento por pulverización para evitar la oxidación y la corrosión acelerada.

5. Gestión del ciclo de reemplazo

Combinación de registros de uso, resultados de pruebas y curvas de vida útil (por ejemplo, variación del espesor de la película de óxido a 950 ° C para GH2132), se desarrolla un plan de reemplazo científico para evitar pérdidas de tiempo de inactividad causadas por falla del material.

Thu 02, 2026

Thu 02, 2026