La selección y el diseño de accesorios de tratamiento térmico es una tarea de ingeniería sistemática que requiere una consideración exhaustiva de los requisitos del proceso, las características de los materiales, la eficiencia de la producción y la rentabilidad. A continuación se detallan los principios y pasos clave:

1. Principios básicos de diseño

01. Resistencia a altas temperaturas y resistencia a la fatiga térmica

- Los materiales deben soportar la temperatura máxima de funcionamiento (por ejemplo, 1000 °C para templado, 600 °C para revenido) y soportar tensiones repetidas de calentamiento/enfriamiento.

- Se debe dar prioridad a los aceros resistentes al calor (por ejemplo, serie Cr-Ni: 310S/RA330 para temperaturas superiores a 1000°C; tipo 2520 para temperaturas inferiores a 950°C).

02. Equilibrio entre fuerza y rigidez

- Calcule el peso de la pieza de trabajo y los métodos de apilamiento para evitar la deformación a altas temperaturas.

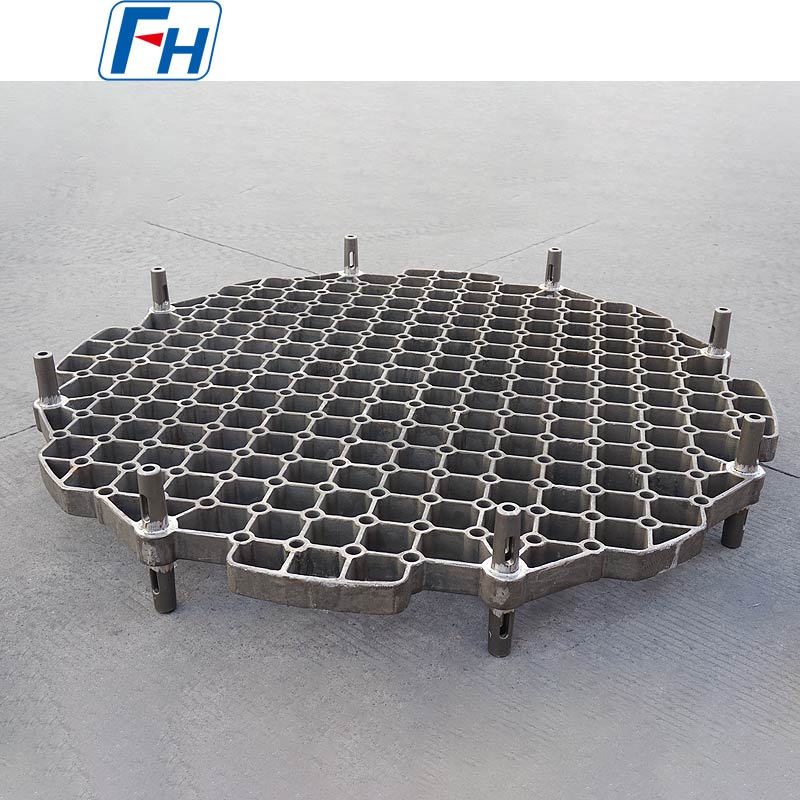

- Adopte estructuras de celosía o nervaduras de refuerzo en el diseño para reducir el peso y al mismo tiempo garantizar la capacidad de carga.

03. Optimización de la transferencia de calor y la circulación atmosférica

- Evite bloquear los canales de calefacción por radiación; utilice estructuras abiertas (p. ej., rejillas, proporción de área abierta ≥30%).

- Asegure un flujo uniforme de la atmósfera del horno para evitar puntos blandos o profundidad desigual de la caja en las piezas de trabajo.

04. Resistencia a la Corrosión Ambiental

- Seleccione materiales según la atmósfera del horno:

- Carburación/carbonitruración: elija aleaciones con alto contenido de níquel (p. ej., RA333) para resistir la fragilización por carburación.

- Hornos de baño de sal/vacío: Evite el contacto entre metales diferentes para evitar reacciones eutécticas de bajo punto de fusión.

- Atmósferas oxidantes: Aplique recubrimientos superficiales (por ejemplo, recubrimientos de difusión de aluminosilicio) para protección.

05. Compatibilidad de piezas de trabajo y prevención de daños

- Minimice el área de contacto en los puntos de soporte (por ejemplo, soportes de borde de cuchillo) para reducir la obstrucción y la adherencia de la transferencia de calor.

- Para piezas de precisión (por ejemplo, engranajes), utilice accesorios contorneados para evitar la distorsión por enfriamiento.

2. Guía de selección de materiales

| Rango de temperatura | Materiales recomendados | Aplicaciones típicas |

| ≤600°C | Acero dulce (Q235) | Accesorios de templado y envejecimiento |

| 600–900°C | 2535/2540 (25Cr2Mo1V) | Bandejas de enfriamiento, parrillas |

| 900–1100°C | 310S/RA330 (25Cr20Ni) | Hornos de cementación, accesorios para soluciones de alta temperatura. |

| >1100°C | RA333/Aleaciones a base de níquel (p. ej., Inconel 601) | Sinterización y soldadura fuerte a temperaturas ultraaltas |

- Consejo de rentabilidad: utilice materiales de alto rendimiento sólo en zonas críticas de alta temperatura; combínelo con materiales de menor calidad para áreas no críticas mediante soldadura.

3. Pasos de diseño y validación

01. Definir los parámetros del proceso.

- Perfil de temperatura, tipo de atmósfera, capacidad de carga, método de enfriamiento (enfriamiento de petróleo/gas).

02. Modelado y simulación 3D

- Utilice Thermo-Calc o ANSYS para analizar la distribución del estrés térmico y optimizar las áreas débiles.

- Simule el flujo de aire del horno para validar el diseño de las aberturas.

03. Detalles clave del diseño

- Ubicaciones de soldadura: Evite áreas de alto estrés; utilice soldadura de ranura con electrodos a base de níquel (p. ej., ENiCrFe-3).

- Tolerancias dimensionales: tenga en cuenta los coeficientes de expansión térmica (p. ej., ~16×10⁻⁶/°C para 310S) con los espacios adecuados.

- Estructuras de elevación: agregue orejetas de elevación y nervaduras de refuerzo para un manejo seguro.

04. Pruebas de prototipos

- Realizar pruebas de ciclos térmicos sin carga para medir la deformación; Ejecuciones de producción de prueba para comprobar la uniformidad de la pieza de trabajo.

4. Errores y soluciones comunes

| problema | Causa probable | Medidas de mejora |

| Grietas prematuras en los accesorios | Tensión residual de soldadura no aliviada | Realice un recocido para aliviar tensiones después de la soldadura (remojo a 900 °C) |

| Dureza desigual de la pieza de trabajo | Flujo de aire bloqueado | Agregue orificios de ventilación laterales; optimizar el espaciado de capas |

| Pegado severo | Materiales similares para accesorios/piezas de trabajo | Aplicar revestimientos cerámicos (por ejemplo, Al₂O₃) a las superficies de contacto. |

| Alto consumo de energía | Peso muerto excesivo del accesorio | Cambie a paneles con núcleo de panal para reducir el peso en aproximadamente un 30 % |

5. Gestión completa del ciclo de vida

01. Sistema de Codificación y Trazabilidad: Establecer un registro para cada elemento, documentando el material, los ciclos de uso y el historial de mantenimiento.

02. Normas de inspección periódica:

- Corrección obligatoria si la deformación excede el 50% de la tolerancia de la pieza de trabajo.

- Se requiere granallado si el espesor de las incrustaciones de óxido supera 1 mm.

03. Criterios de desecho:

- Aparecen grietas en estructuras portantes críticas.

- Aumento de peso >20 % después de múltiples reparaciones (afecta la eficiencia energética).

6. Tendencias de innovación

- Materiales compuestos livianos: Carburo de silicio (C/SiC) reforzado con fibra de carbono para hornos de vacío, que reduce el peso en >60 %.

- Canales de enfriamiento conformes impresos en 3D: diseñados para geometrías complejas para lograr un enfriamiento uniforme.

- Accesorios inteligentes: termopares integrados para monitoreo de temperatura en tiempo real y ajustes dinámicos de procesos.

Recomendaciones prácticas

- “Simular antes de la fabricación”: realice simulaciones acopladas termomecánicas antes de la producción para evitar ~80 % de las fallas tempranas.

- “Diseño zonal”: utilice materiales de mayor calidad o agregue aislamiento térmico en áreas con gradientes de temperatura pronunciados (por ejemplo, cerca de las puertas de las calderas).

- “Mantenimiento como inversión”: la eliminación regular de la acumulación de carbón y las incrustaciones de óxido puede extender la vida útil del accesorio en más de un 30 %.

0086-13338774804

0086-13338774804

Dec 19, 2025

Dec 19, 2025

Thu 02, 2026

Thu 02, 2026